1. Ce este tehnologia de tăiere uscată

Odată cu creșterea gradului de conștientizare globală a mediului și cerințele din ce în ce mai stricte ale legilor și reglementărilor privind protecția mediului, efectele negative ale fluidului de tăiere asupra mediului sunt din ce în ce mai evidente. Conform statisticilor, 20 de ani mai târziu, costul lichidului de tăiere va fi mai mic de 3 % din costul piesei de prelucrat.În prezent, în întreprinderile de producție cu productivitate ridicată, costul aprovizionării cu fluid de tăiere, întreținere și reciclare împreună va reprezenta 13% -17% din costul de producție al piesei de prelucrat, în timp ce costul sculelor de tăiere reprezintă doar 2% -5% ,.Aproximativ 22% din costul total legat de fluidul de tăiere este costul tratamentului fluidului de tăiere. Tăierea uscată este un fel de metodă de prelucrare care este utilizată pentru a proteja mediul și a reduce costurile fără a utiliza fluidul de tăiere în mod conștient și fără lichid de răcire.

Tăierea uscată nu este pur și simplu pentru a opri utilizarea fluidului de tăiere, ci pentru a asigura eficiență ridicată, calitate înaltă a produsului, durabilitate ridicată a sculei și fiabilitate a procesului de tăiere, în același timp oprirea utilizării fluidului de tăiere, care necesită utilizarea de scule de tăiere cu performanțe bune. Mașini-unelte și instalațiile auxiliare înlocuiesc rolul de fluid de tăiere în tăierea tradițională pentru a realiza o tăiere uscată adevărată.2.Caracteristicile tehnologiei de tăiere uscată

① Așchiile sunt curate, fără poluare și ușor de reciclat și eliminat.② Dispozitivele pentru transmisia fluidului de tăiere, recuperare, filtrare și costurile corespunzătoare sunt economisite, sistemul de producție este simplificat și costul de producție este redus.③ dispozitivul de separare dintre fluidul de tăiere și așchii și echipamentele electrice corespunzătoare sunt omise.Mașina unealtă are o structură compactă și ocupă o suprafață mai mică.④ Nu va provoca poluarea mediului.⑤ Nu va provoca accidente de siguranță și accidente de calitate legate de fluidul de tăiere.

3. Despre sculele de tăiere

① Unealta trebuie să aibă o rezistență excelentă la temperaturi ridicate și poate funcționa fără lichid de tăiere.Noile aliaje dure, ceramica policristalină și materialele CBN sunt materialele preferate pentru sculele de tăiere uscate.② Coeficientul de frecare dintre așchie și unealtă ar trebui să fie minimizat cât mai mult posibil (cea mai eficientă metodă este acoperirea suprafeței sculei), însoțit printr-o structură bună a sculei de îndepărtare a așchiilor pentru a reduce acumularea de căldură.③ Uneltele de tăiere uscate ar trebui să aibă, de asemenea, o rezistență și o rezistență la impact mai mari decât uneltele de tăiere umede.

4. Material pentru scule

Materiale de acoperire Acoperirea acționează ca o barieră termică deoarece are o conductivitate termică mult mai mică decât substratul sculei și materialul piesei de prelucrat.Prin urmare, aceste unelte absorb mai puțină căldură și pot rezista la temperaturi mai mari de tăiere.Indiferent dacă la strunjire sau la frezare, sculele acoperite permit parametrii de tăiere mai mari fără a reduce durata de viață a sculei. Acoperirile mai subțiri au performanțe mai bune la schimbările de temperatură în timpul tăierii prin impact, comparativ cu acoperirile mai groase.Acest lucru se datorează faptului că straturile mai subțiri au stres mai mic și sunt mai puțin predispuse la crăpare.Tăierea uscată poate prelungi durata de viață a sculei cu până la 40%, motiv pentru care acoperirile fizice sunt utilizate în mod obișnuit pentru a acoperi sculele circulare și inserțiile de frezare.

CermetCermets pot rezista la temperaturi de tăiere mai mari decât aliajele dure convenționale, dar le lipsește rezistența la impact a aliajelor dure, duritatea în timpul prelucrării medii până la grele și rezistența la viteze mici și viteze mari de avans.Cu toate acestea, are o rezistență mai bună la temperaturi ridicate și la uzură la tăierea uscată de mare viteză, o durată mai lungă și un finisaj mai bun al suprafeței piesei prelucrate.Când este utilizat pentru prelucrarea materialelor moi și vâscoase, are, de asemenea, o rezistență bună la acumularea de așchii și o calitate bună a suprafeței.Cermeții sunt mai sensibili la stresul cauzat de fractură și de alimentare în comparație cu aliajele dure neacoperite cu acoperiri mai bune.Prin urmare, este cel mai bine utilizat pentru piese de prelucrat de înaltă precizie și situații de tăiere continuă cu o calitate ridicată a suprafeței.

ceramică

Stabilitate, capabilă de prelucrare la viteze mari de tăiere și de durată îndelungată.Alumina pură poate rezista la temperaturi foarte ridicate, dar rezistența și duritatea sa sunt foarte scăzute.Dacă condițiile de lucru nu sunt bune, se rupe ușor.Adăugarea unui amestec de alumină sau nitrură de titan poate reduce sensibilitatea ceramicii la rupere, le poate îmbunătăți duritatea și rezistența la impact.

Unelte CBNCBN este un material pentru scule foarte dur, care este cel mai potrivit pentru prelucrarea materialelor cu duritate mai mare decât HRC48.Are o duritate excelentă la temperatură ridicată - până la 2000 ℃, deși are o rezistență la impact și rezistență la spargere mai mare decât cuțitul din ceramică.

CBN are o conductivitate termică scăzută și o rezistență ridicată la compresiune și poate rezista la căldura de tăiere generată de viteza mare de tăiere și unghiul negativ de greblare.Datorită temperaturii ridicate din zona de tăiere, materialul piesei de prelucrat se înmoaie, ceea ce ajută la formarea așchiilor.

CBN are o conductivitate termică scăzută și o rezistență ridicată la compresiune și poate rezista la căldura de tăiere generată de viteza mare de tăiere și unghiul negativ de greblare.Datorită temperaturii ridicate din zona de tăiere, materialul piesei de prelucrat se înmoaie, ceea ce ajută la formarea așchiilor.

În cazul pieselor de prelucrat întărite de strunjire uscată, sculele CBN sunt utilizate în mod obișnuit pentru a înlocui procesele de șlefuire datorită capacității lor de a obține o precizie ridicată și finisare a suprafeței.Uneltele CBN și uneltele ceramice sunt potrivite pentru călirea strunjirii și frezarea de mare viteză.

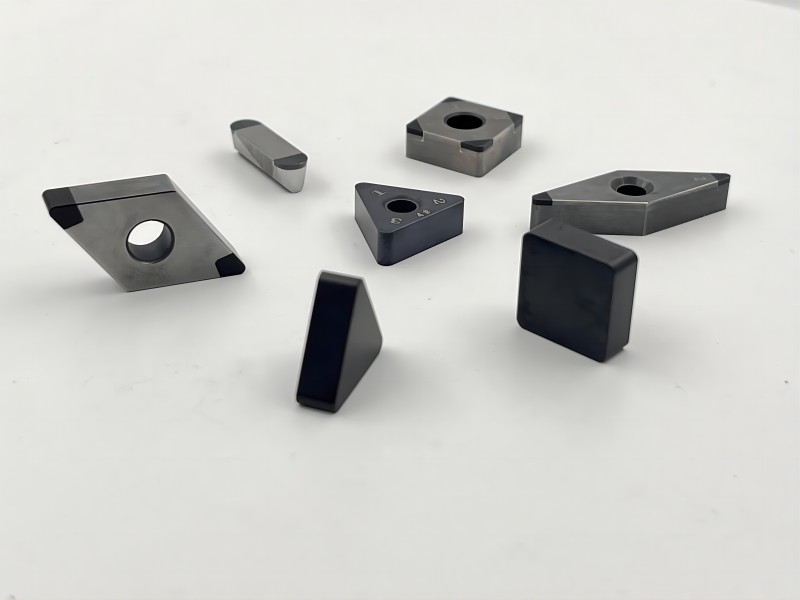

OPT inserție CBN de înaltă calitate

instrumente PCD

De exemplu,insert PCD、Freză PCD、Aleză PCD.

Diamantul policristalin, fiind cel mai dur material pentru scule de tăiere, este rezistent la uzură.Sudarea feliilor PCD pe lame din aliaj dur poate crește rezistența și rezistența la impact, iar durata lor de viață a sculei este de 100 de ori mai mare decât a lamelor din aliaj dur.

Cu toate acestea, afinitatea PCD pentru fierul din Feros face ca acest tip de unealtă să poată prelucra numai materiale neferoase.În plus, PCD nu poate rezista la temperaturi ridicate în zona de tăiere care depășesc 600 ℃, prin urmare, nu poate tăia materiale cu duritate și ductilitate ridicate.

Uneltele PCD sunt potrivite în special pentru prelucrarea metalelor neferoase, în special a aliajelor de aluminiu cu conținut ridicat de siliciu, cu frecare puternică.Folosind muchii ascuțite și unghiuri mari de așchiere pentru a tăia eficient aceste materiale, minimizând presiunea de tăiere și acumularea de așchii.

Ora postării: iunie-09-2023